一�、前言

深海裝備包括深海作戰(zhàn)軍事裝備、載人 / 無人潛水器����、深海空間站與運載平臺���、水下滑翔機�、救生鐘等 [1,2]�����,主要用于資源勘探開發(fā)����、深海監(jiān)測和信息網絡構建、深?���!坝病睂棺鲬?zhàn)、立體資源補給等����。以深制海,是我國踐行海洋強國戰(zhàn)略���,建設“海上絲綢之路”����,實現海軍向“近海防衛(wèi)、遠海防御”戰(zhàn)略轉型的基礎和保障���。

深海條件下,裝備的服役工況和功能要求有很多全新特征�����。例如���,極高海水外壓與裝備結構應力的疊加���,導致耐壓結構的受力工況惡劣,甚至接近于材料的屈服點�,而裝備又需要長期使用和反復上浮下潛 [3];深海條件下的氧含量降低�,對材料表面鈍化存在顯著影響,加速材料的腐蝕或增大開裂傾向�。這些環(huán)境特征都對耐壓結構材料的安全可靠性設計提出了重大要求。鈦合金作為一種輕質��、耐海水腐蝕性能優(yōu)異的結構材料���,有望解決深海裝備普遍存在的浮力儲備不足����、長期水中使用時結構安全可靠性欠佳等問題 [4,5]。

鈦合金材料應用于耐壓結構����,與傳統(tǒng)的鋼材相比,其彈性模量�����、制造工藝�����、失效形式都有所不同�����,目前還存在一些共性基礎問題有待突破��。同時���,在一些工程項目中也提出了許多制約設計�����、建造和使用的關鍵技術問題 [6]�。本文針對深海鈦合金裝備的發(fā)展現狀和存在的材料技術問題開展梳理和探討,以期促進鈦合金材料應用過程中的基礎問題研究���,通過提升材料韌性和抗蠕變性等關鍵使用性能,來推動深海裝備設計和材料技術的創(chuàng)新發(fā)展����。

二、裝備發(fā)展情況

(一)軍事領域

近 α 鈦合金和超低間隙 α 鈦合金由于具有高的比強度����、良好的冷熱成型能力、優(yōu)異的抗海水腐蝕性能和可焊性���,應用方面有逐漸替代船體鋼�����、成為大潛深潛艇耐壓殼體的主要結構材料的趨勢�。據報道 [7],蘇聯(lián)率先嘗試在潛艇耐壓殼體上大量使用鈦合金�����,先后建造了 K-162 號��、“阿爾法”級��、“麥克”級和“塞拉”級等全鈦殼體核動力潛艇���。美國雖未建造全鈦殼體潛艇�����,但將鈦合金大量應用在潛艇桅桿��、緊固件等部件上��,以減少艇身重量���、優(yōu)化性能 [8,9]。

(二)科研和深海探測

鈦合金應用于建造載人 / 無人深潛器的耐壓殼體具有得天獨厚的優(yōu)勢����,尤其是高比強度和抗海水腐蝕性的特性,在減輕結構重量、降低腐蝕防護成本等方面起到極大作用�。目前,許多國家開展了鈦合金深潛器的研究和建造工作�����,領域研究進展顯著��。

1. 美國

20 世紀 60 年代以前�����,美國深潛器耐壓殼體主要采用高強鋼進行建造��,如伍茲霍爾海洋研究所(WHOI)制造的“阿爾文”號深海載人潛水器����。鋼鐵密度明顯高于鈦合金�����,極大限制了“阿爾文”號的下潛深度����;另外,“阿爾文”號每年需進行費用高昂的腐蝕防護作業(yè)。為此��,從 1973 年開始�,WHOI 對“阿爾文”號進行重大升級,制造并換用鈦合金耐壓艙�����,即利用 Ti-6A1-2Nb-1Ta-0.8Mo 合金替代 HY100 高強鋼新建殼體��,同時利用 Ti-6Al-4V合金制作浮力球和高壓氣瓶�����。升級改造后的新“阿爾文”號����,下潛深度達到 6500 m,作業(yè)能力覆蓋全球 98% 的海域���,完成大量的深海探測工作(累計下潛作業(yè) 4600 多次) [7]�。

2. 日本

日本較早開展了鈦合金載人深潛器的研制��,在20 世紀 80 年代和 90 年代��,分別利用超低間隙 Ti-6Al-4V 合金建造了下潛深度為 2000 m 和 6500 m的載人深潛器。尤其是后者�����,下潛深度大��、覆蓋海域范圍廣�����,完成多次深海探測任務��,為日本的深海開發(fā)研究提供了關鍵手段 [7]�。

3. 中國

我國鈦合金載人深潛器研究工作起步較晚,但發(fā)展速度很快����。2003 年開始建造的“蛟龍”號載人深潛器�,質量為 22.9 t,耐壓殼體內徑為 2.1 m�,由超低間隙 TC4 合金建造而成。經過國內總體設計單位���、裝備制造單位��、材料(尤其是鈦合金)研究單位的通力合作��,“蛟龍”號于 2012 年成功完成7000 m 下潛試驗�����,創(chuàng)造了世界同類作業(yè)型潛水器的最大下潛深度紀錄����。這表明,我國已經掌握相關牌號鈦合金的制備�、成型及焊接技術,實現殼體的完全自主設計����、研發(fā)與制造 [7]。我國繼續(xù)實施具有完全自主知識產權的“深海勇士”號載人深潛器的研制工作�����,于 2017 年按期完成下潛試驗�。這表明,我國在深海用鈦合金的材料研制及加工工藝開發(fā)方面取得重大突破��,進入世界先進行列�。

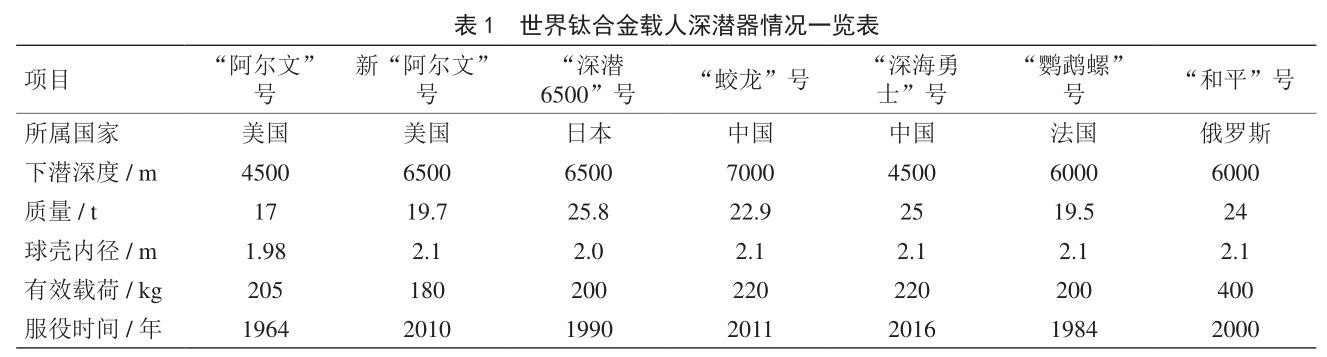

此外����,法國的“鸚鵡螺”號和俄羅斯的兩艘“和平”號載人深潛器也采用了鈦合金材料進行建造����。

世界鈦合金載人深潛器發(fā)展情況見表 1。

(三)油氣開采

能源是人類生存和發(fā)展所需的最重要資源�����。由于石化能源的日益消耗�,尋找新的可替代能源已經成為關注焦點。地球表面約 70% 的區(qū)域是海洋�����,海洋中蘊藏著豐富的油氣資源�,因此加快勘探和開發(fā)深海資源迫在眉睫。我國也明確提出“加快建設海洋強國”的發(fā)展戰(zhàn)略目標���。

海洋開發(fā)離不開海上鉆井平臺��、深海探測器等重要作業(yè)裝備,這些裝備服役工況惡劣���,長期承受海水腐蝕與海浪沖擊����。鈦合金材料因其獨特優(yōu)勢,有望廣泛應用于上述裝備制造領域����,但成本問題一直阻礙應用范圍的擴展����。隨著鈦合金制備技術的成熟和提升,以及低成本鈦合金的研究突破��,關于成本因素的顧慮明顯降低�����。美國已將鈦合金大范圍應用于近海石油平臺支柱�����、板式換熱器等�����;1991 年應用到海洋平臺提升裝置��,較好解決了海水條件下的結構腐蝕和疲勞問題;經過綜合評估���,使用鈦合金件已經具有良好的成本經濟性 [10,11]�。我國在西南油氣開采裝備研制過程中����,較大數量地采用高耐H2S+CO2 介質腐蝕的鈦合金材料�����,保證耐蝕性的同時大幅減輕裝備重量,取得很好的綜合收益���。

三���、材料發(fā)展水平

(一)材料研究現狀

鈦及鈦合金作為優(yōu)秀的海洋工程用材料,各國對其研究與應用十分重視�����,先后研制出了一系列的海洋工程用鈦合金。蘇聯(lián) / 俄羅斯和美國是最早專門從事海洋工程用鈦合金研究的國家���,各自形成了海洋工程用鈦合金體系��。俄羅斯海洋工程用鈦合金研究及實際應用水平居世界前列��,擁有專門的海洋工程用鈦合金系列��,形成 490 MPa����、585 MPa��、686 MPa��、785 MPa 等一系列強度級別的海洋工程用鈦合金產品 [12]�。美國于 20 世紀 60 年代開始研究海洋工程用鈦合金技術�,研制出鈦合金材料系列���,建立了完整的海洋工程用鈦合金應用考核體系。

(二)應對服役環(huán)境和結構特征的性能需求

深海裝備長期浸泡在海水中�,需要承受極高的海水壓力載荷�����、經受住海水腐蝕的考驗����。深海裝備因其長期服役于深海與海面之間,還需要同時承受進港時的近岸海域以及出海時的淺海與深海等多種類型海洋環(huán)境的考驗����,進而對結構的安全可靠性、耐久性����、可維修性提出更高要求�����。在較長的自持條件下還需考慮可能承受的超常規(guī)工況,如風暴拍擊����、物理撞擊乃至爆炸沖擊等。因此���,全海域�、全海深、全天候和長時間的運行和極端環(huán)境需求�����,對鈦合金材料的性能提出了極高要求����。

深海裝備的設計既要遵循結構力學、流體力學等基礎原理���,還要結合工程技術發(fā)展現狀,適應當前的工業(yè)化材料制備技術和造船工藝技術�����。依據深海裝備工況特征�����,立足材料技術體系現狀,鈦合金材料應滿足如下基本要求�。

(1)材料強度級別滿足結構設計要求�。根據設計單位的分析結果��,耐壓結構材料的強度隨著下潛深度的增加需要適度提高�。綜合考慮結構制造�、材料塑韌性和工藝性��,材料的強度不宜過高�����,合金選材設計以近 α 型鈦合金為主 [13]。

(2)材料在海洋腐蝕環(huán)境(如海水����、海洋大氣等)下具有良好的塑韌性和抗應力腐蝕特性�����,抗低周疲勞性能好,滿足裝備長期使用的安全可靠性以及特殊工況要求�。

(3)材料工藝適應性好。匹配船體及船用設備的加工特點�����,如鑄造�、鍛造、冷熱成型���,滿足低成本鈦合金結構件制造工藝要求,可焊性好�,焊后一般無須熱處理強化�。材料及工藝性能滿足艦船設備大型化需求��,配套有成型��、無損檢測等技術�����。

(三)材料韌性問題制約裝備安全性

早期的焊接船體因脆性破壞導致的災難事故并不少見�����,這促使設計師采用力學和金屬學等方法去分析解決脆性問題��。20 世紀 50 年代初���,船舶大國即開展了針對船體材料的落錘、動態(tài)撕裂�����、裂紋源爆炸���、系列溫度的沖擊試驗等研究,分析材料隨環(huán)境變化的韌性�����,評定能否用于制造船體 [14]����。

目前評價鈦合金材料斷裂韌性的方法主要有:平面應變斷裂韌性、J 積分���、裂紋張開位移 δ�、夏比沖擊斷裂韌性 Ak 等����。通常��,材料的臨界應力強度因子 KIc 與試樣厚度 B�����、裂紋長度和韌帶寬度有關,只有試樣厚度滿足 B ≥ 2.5(KIc/σs)2 時���,才能獲得穩(wěn)定的 KIc。與 α+β 兩相鈦合金和亞穩(wěn) β 鈦合金相比��,由于近 α 鈦合金的屈服強度 σs 較低���,而 KIc

又較高����,導致要求的試樣厚度較大,不僅耗費大量材料����,還要使用大型試驗設備����。因此�����,較多通過測量材料的 J 積分臨界值 JIc = K2Ic (1–ν2)/E,或裂紋尖端張開位移臨界值 δc = K2Ic/(Eσs)�,然后轉換為 KIc��。

通過測量或來獲得材料的試驗周期長��、費用高�����,工程應用上為了快速評價材料的斷裂韌性性能�,通常采用夏比沖擊斷裂韌性 Ak,或根據經驗公式由夏比吸收功

Ak = (4K2Ic + σs2)/(20σs)

轉換成 KIc 來快速評價材料的斷裂韌性 [15,16]����。

美國采用這類方法評定了幾種鈦合金材料,以考查對于船體用材的適應性�,并參照鋼材的破壞分類方法界定了船體用鈦的破壞特征。目前已經建立起裂紋臨界尺寸(ac)����、裂紋體的斷裂韌性(Xc)和斷裂應力(σf)之間的關系。在平面應變條件下����,若裂紋面垂直于外加應力,則可用張開型平面應變斷裂韌性 KIc 來代替 Xc����,這樣韌性值便可用于設計中的定量計算。我國在 20 世紀 60 年代也開展了類似研究,后因鈦材料暫不用于殼體而中止���。

現代船舶設計經驗表明����,結構材料在強度滿足要求時��,韌性越高越好��。鈦合金在海水條件下的應力腐蝕敏感性會增加��,沖擊和斷裂韌性明顯體現出差異性����。①相同強度等級��、不同成分和顯微組織的鈦合金,腐蝕疲勞裂紋擴展速率相差超過 1 倍���,應力腐蝕斷裂韌性 KISCC 相差超過 50%���,兩者的共同作用,使得主結構局部疲勞計算壽命相差超過 3 倍��。②相同強度等級����、不同牌號鈦合金的斷裂韌性、沖擊韌性相差 1.5~2 倍�����,且中���、高速變形速率下的變形和斷裂特性與低變形速率下的明顯不同�,這顯著影響了裝備在極端工況下的破壞模式�。對于深海耐壓結構材料的選材設計,近 α 鈦合金的強度是滿足深海耐壓結構輕量化設計的關鍵因素�����,斷裂韌性則是保證深海耐壓結構服役安全可靠性的關鍵因素 [13,17]���。遺憾的是����,鈦合金的強度和斷裂韌性通常呈現“此消彼長”的關系�����。因此,如何快速�����、準確地對近 α 鈦合金的斷裂韌性進行評價����,以及在保證合金強度的前提下盡可能提高其斷裂韌性,成為未來的重點研究方向�。

四、材料基礎性問題

(一)長期服役環(huán)境下鈦合金組織演變與性能衰減規(guī)律

在應力場和腐蝕場的長期作用下����,鈦合金在宏觀尺度上表現出損傷與斷裂加速現象。關于這一現象的研究:①在介觀尺度上�����,深海環(huán)境長期作用下鈦合金鈍化膜動態(tài)溶解愈合規(guī)律仍在探索�;②在微觀尺度上,長期高應力載荷作用下鈦合金的微觀組織結構演化及其對裂紋加速擴展的影響機制尚不明確���;③在宏觀尺度上�,主結構用鈦合金的載荷 – 時間 – 損傷規(guī)律缺乏足夠的數據積累。因此��,研究并解析鈦合金的組織演變�����、性能衰減及其微觀機制���,對于提升鈦合金的損傷抵抗能力、深海裝備主結構安全性具有重要意義�。

(二)沖撞條件下鈦合金動態(tài)響應及裂紋萌生擴展機制

深海裝備在服役過程中面臨著沖擊、碰撞等偶然現象�����,研究不同應變速率下鈦合金變形損傷與動態(tài)斷裂特性����,對于材料性能提升、結構安全優(yōu)化具有重要意義��。在不同載荷速率下�����,鈦合金的微觀變形機制以及裂紋萌生和擴展方式差異較大,導致鈦合金表現出較明顯的宏觀力學性能和損傷特征差異��,進而顯著影響結構的斷裂模式���。目前�,針對鈦合金在中���、高速動載條件下動態(tài)響應及失效機制�����,包括微觀組織損傷���、裂紋萌生擴展、動態(tài)斷裂韌性等研究正在開展��,同時包括服役環(huán)境的動態(tài)斷裂特性等表征方法等也在進行���。

(三)鈦合金在深海耐壓結構上應用可能存在的蠕變問題

與結構鋼相比��,鈦合金在深海耐壓結構的應用過程中存在明顯的壓縮蠕變效應��,降低了鈦合金耐壓結構的服役可靠性 [18,19]����。蠕變效應主要歸因于兩方面:①鈦合金的彈性模量較低,約為鋼的一半�,導致在承受相同強度載荷下,鈦合金出現的彈性應變量約是鋼的 2 倍���;②鈦合金組織中 α 相為密排六方結構,存在明顯的各向異性和包申格效應��。目前�����,關于鈦合金蠕變行為的研究�,主要集中在以航空航天飛行器為應用背景的高溫拉伸蠕變行為方面,有關深海耐壓結構鈦合金的壓縮蠕變行為的研究較少��。國內正在組織開展鈦合金在海水腐蝕介質中����、近屈服應力強度水平下的壓縮蠕變行為研究,以盡快揭示深海耐壓結構鈦合金的壓縮蠕變損傷機理����。

五���、材料工程化關鍵技術

(一)大規(guī)格板材和配套材料技術

深海裝備耐壓結構主要通過對中厚鈦合金板材進行曲面成形后組焊而成,對大規(guī)格鈦合金板材和配套焊絲材料的制備技術要求較高����。由于鈦及鈦合金板坯具有熱加工溫度區(qū)間窄、溫降快���、高溫吸氫吸氧���、變形抗力隨溫度變化大、容易開裂等特點��,因而軋制溫度控制要求非常嚴格�����,導致鈦及鈦合金中厚板在熱軋生產線組建�、穩(wěn)定軋制工藝、提高產品尺寸精度等方面具有一定的難度�����。

目前鈦及鈦合金中厚板材主要使用鋼鐵加工設備進行生產,這些軋機生產線是基于鋼鐵材料的特性來設計的�����,缺乏對于鈦及鈦合金材料生產的針對性設計����,不能很好地適應鈦及鈦合金的加熱特性和加工特性,使得成品質量不是十分理想 [20]����。相關單位需要針對鈦合金大規(guī)格板材性能均勻性、穩(wěn)定性����、批量一致性的技術難題開展技術攻關����,研究高性能大規(guī)格鈦合金板材成形和組織性能優(yōu)化方法,促進大規(guī)格鈦合金板材性能全面升級�����,滿足深海工程領域的需求并支撐其發(fā)展 [21]��。

(二)選材和應用考核評價

工程設計和建造要求制定科學的材料評價體系,有關材料制備�、建造和使用方面的材料理化指標及使用性能必須量化可考核。這方面的基礎較薄弱���,成為制約鈦合金材料在深海裝備應用的重要因素之一����。

考慮承壓要求���,深海耐壓結構的選材設計傾向于更高強度的鈦合金材料���;而從載人球殼結構安全性考慮,要求鈦合金材料既具有足夠的強度����,還要有適當斷裂韌性。許多海難事故都與建造材料斷裂韌性儲備不足有關��,例如“泰坦尼克號”海難就是由于所用鋼的低溫沖擊斷裂韌性太低所導致的�。由于深海耐壓結構長期在海水中使用,還需要計及材料在海水介質中的應力腐蝕臨界強度因子�。從建造工藝角度出發(fā),鈦合金材料應具有良好的沖壓成形性能和焊接性����。

整體而言����,在材料制備和工藝研究階段���,需要建立完整的用于耐壓結構的鈦合金材料評價體系���,明確在材料制備和建造過程中的材料基本性能指標和應用性能考核方式,確保鈦合金材料在建造過程中的質量穩(wěn)定性�����,據此滿足裝備在長期使用工況和極限條件下的可靠性要求����。

(三)高效優(yōu)質建造技術

深海耐壓結構形式主要是環(huán)肋圓柱殼體和球形封頭結構���,具有結構尺寸大��、尺寸精度要求高等突出特點��,而現有鈦合金工藝尚無法完全滿足要求�����。

大型船體結構的焊接工作量占到船廠總裝工作量的一半以上����,這充分體現了突破鈦合金高效建造技術的必要性。

鈦合金大厚板焊接方法分為電子束焊接���、窄間隙填絲焊接���。電子束焊接自動化程度高、焊接速度快�����,具有工期短����、工藝穩(wěn)定、效率高的特點����;但鈦合金材料焊縫熔合區(qū)冷卻速度較快,焊縫的韌性略低�����;受設備條件限制,大型和復雜形狀構件的焊縫不易實現���。窄間隙填絲焊接周期長�����,對焊接技術人員的綜合素質要求較高��,工藝影響因素多?,F有的工程化技術效率較低�、建造適應性差 [22],需要開發(fā)效率更高�����、更為穩(wěn)定的高適應性和智能化鈦合金材料焊接技術�。

海洋環(huán)境中的鈦合金裝備需要配套的其他技術也需要盡快開展研究。船體各部件和設備�、管路之間的連接因為材料牌號不同�,不可避免地存在異種金屬的電化學腐蝕問題;采取有效的電絕緣或補償措施是工程應用中必須考慮的技術問題�。鈦合金材料生物相容性好���,海洋環(huán)境中的海生物附著和生長現象會導致管路堵塞、重量增加以及其他不良影響����,需要具有解決長效防污問題的實用手段。

六��、結語

鈦合金材料在以載人深潛器為代表的深海裝備耐壓結構上的成功使用�,為深海領域的裝備選材和創(chuàng)新應用提供了良好示范。

面對我國未來海洋強國建設需要更多類型鈦合金深海裝備的趨勢�����,我們建議:行業(yè)部門深化合作與科學分工�,打牢鈦合金材料基礎研究,突破用于深海耐壓結構的鈦合金材料強韌化���、耐腐蝕等機理機制�����,優(yōu)化鈦合金板材大厚度焊接等工程化技術�����,建立極端工況下的鈦合金結構考核評價體系����,化解制約應用的安全可靠性風險。通過深海裝備頂層需求 – 總體設計 – 材料工藝等各個環(huán)節(jié)的共同努力����,為加速我國深海領域研究和應用創(chuàng)新奠定堅實基礎。

參考文獻

[1]楊磊, 杜志元, 陳云賽, 等. 我國三類典型深海運載裝備應用技術研究 [J]. 海洋開發(fā)與管理, 2018, 35(9): 100–106.

Yang L, Du Z Y, Chen Y S, et al. The operation and application technology of China’s three typical deep-sea submersibles [J].Ocean Development and Management, 2018, 35(9): 100–106.

[2]趙羿羽, 曾曉光, 郎舒妍. 深海裝備技術發(fā)展趨勢分析 [J]. 船舶物資與市場, 2016 (5): 42–45.

Zhao Y Y, Zeng X G, Lang S Y. Analysis of the development trend of deep-sea equipment technology [J]. Marine Equipment/Materials & Marketing, 2016 (5): 42–45.

[3]屈平. 深海鈦合金耐壓結構蠕變特性探索研究 [D]. 北京: 中國艦船研究院 (碩士學位論文), 2015.

Qu P. Exploratory study of the creep characteristic for titanium deep-sea pressure shell [D]. Beijing: China Ship Research Institute (Master’s thesis), 2015.

[4]李獻軍, 王鎬, 馮軍寧, 等. 鈦在海洋工程領域應用現狀及發(fā)展趨勢 [J]. 世界有色金屬, 2014 (9): 30–32.

Li X J, Wang G, Feng J N, et al. Application status and development trend of titanium in ocean engineering [J]. World Nonferrous Metals, 2014 (9): 30–32.

[5]王鎬, 李獻軍. 鈦在海洋工程應用的最新進展 [J]. 中國鈦業(yè),2012 (1): 11–14.

Wang G, Li X J. New developments of titanium in ocean engineering application [J]. Chinese Titanium Industry, 2012 (1): 11–14.

[6]田非, 楊雄輝. 艦艇用鈦合金技術應用分析 [J]. 中國艦船研究,2009, 4(3): 77–80.

Tian F, Yang X H. Application of titanium alloys in ship building [J]. Chinese Journal of Ship Research, 2009, 4(3): 77–80.

[7]于宇, 李嘉琪. 國內外鈦合金在海洋工程中的應用現狀與展望[J]. 材料開發(fā)與應用, 2018, 33(3): 111–116.

Yu Y, Li J Q. Current application and prospect of titanium alloys in marine engineering [J]. Development and Application of Materials, 2018, 33(3), 111–116.

[8]雷家峰, 馬英杰, 楊銳, 等. 全海深載人潛水器載人球殼的選材及制造技術 [J]. 工程研究, 2016, 8(2): 179–184.

Lei J F, Ma Y J, Yang R, et al. Material and fabrication of the personnel hull for full ocean depth submersible [J]. Journal of Engineering Studies, 2016, 8(2): 179–184.

[9]石佳睿, 唐文勇. 載人深潛器鈦合金耐壓球殼極限強度可靠性分析 [J]. 船海工程, 2014, 43(2): 114–118.

Shi J R, Tang W Y. Ultimate strength reliability analysis of titanium alloy spherical pressure shell in HOV [J]. Ship & Ocean Engineering, 2014, 43(2): 114–118.

[10] 劉強, 惠松驍, 宋生印, 等. 油氣開發(fā)用鈦合金油井管選材及工況適用性研究進展 [J]. 材料導報, 2019, 33(5): 841–853.

Liu Q, Hui S X, Song S Y, et al. Materials selection of titanium alloy OCTG used for oil and gas exploration and their applicability [J]. Materials Review, 2019, 33(5): 841–853.

[11] 吳欣袁, 張恒, 徐學軍, 等. 鈦合金在石油天然氣勘探開發(fā)中的應用 [J]. 石油化工應用, 2016, 35(11): 105–108, 113.

Wu X Y, Zhang H, Xu X J, et al. Application of titanium alloy in oil & gas exploration and development [J]. Petrochemical Industry Application, 2016, 35(11): 105–108, 113.

[12] 馮雅奇, 賈栓孝, 王韋琪, 等. 深潛器載人艙用TC4 ELI鈦合金半球殼的研制 [J]. 鈦工業(yè)進展, 2016, 33(1): 19–22.

Feng Y Q, Jia S X, Wang W Q, et al. Development of TC4 ELI titanium alloy hemisphere shell for manned submersible [J]. Titanium Industry Progress, 2016, 33(1): 19–22.

[13] Goode R J, Huber R W. Fracture toughness characteristics of some titanium alloy for deep-diving vehicles [R]. Washington, DC: The US Naval Research Laboratory, 1965.

[14] Duan Q Q, Qu R T, Zhang P, et al. Intrinsic impact toughness of relatively high strength alloys [J]. Acta Materialia, 2018, 142(1):226–235.

[15] Pellini W S. Principles of structural integrity technology [R].Arlington: Office of Naval Research, 1976.

[16] Loss F J. Ductile fracture test methods [R]. Washington, DC: US Nuclear Regulatory Commission, 1985.

[17] Tran J. Titanium by design: TRIP titanium alloy [D]. Evanston:Northwestern University (Doctoral dissertation), 2009.

[18] Omprakash C M, Satyanarayana D V V, Kumar V. Effect of microstructure on creep and creep crack growth behaviour of titanium alloy [J]. Transactions of the Indian Institute of Metals,2010, 63(2–3): 457–459.

[19] Jaworski A, Ankem P S. Influence of the second phase on the room-temperature tensile and creep deformation mechanisms of α-β titanium alloys, part II: Creep deformation [J]. Metallur

[20] 胡付立, 劉建良, 陳敬超. 鈦及鈦合金熱軋中厚板軋機選擇及高效使用 [J]. 云南冶金, 2012, 41(33): 52–55.

Hu F L, Liu J L, Chen J C. Rolling mill selection for hot-rolled medium and heavy plate of titanium and titanium alloy and its efficient use [J]. Yunnan Metallurgy, 2012, 41(33): 52–55.

[21] 吳文琥, 高文超, 劉璇, 等. 大規(guī)格TC4鈦合金板坯的制備 [J]. 熱加工工藝, 2017, 46(7): 183–185.

Wu W H, Gao W C, Liu X, et al. Preparation of large size TC4 alloy slab [J]. Hot Working Technology, 2017, 46(7): 183–185.

[22] 肖偉星. 船用鈦合金材料焊接中的常見問題與對策 [J]. 中國設備工程, 2019 (2): 188–189.

Xiao W X. Common problems and countermeasures in welding of marine titanium alloy materials [J]. China Plant Engineering, 2019(2): 188–189.

相關鏈接