1、超聲波檢驗方法的特點及適用范圍

無損檢驗方法包括射線檢驗���、超聲波檢驗、磁粉檢驗和液體滲透檢驗幾種方法��。磁粉檢驗和液體滲透檢驗主要用于檢驗表面和近表面的缺陷顯示����。射線檢驗和超聲波檢驗主要用于檢驗鍛件內(nèi)部的缺陷�。射線檢驗主要用于檢驗本身有一定高度的缺陷顯示,而超聲波檢驗主要用于檢驗面積型缺陷顯示�。

超聲檢測一般是指使超聲波與工件相互作用����,就反射、透射和散射的波進行研究�,對工件進行宏觀缺陷檢測、幾何特性測量��、組織結構和力學性能變化的檢測和表征�。超聲檢驗是指利用超聲波對材料的質量進行評估的技術����。超聲檢驗具有穿透能力強��、檢驗成本低����、速度快�、靈敏度高、缺陷定位較準��、對現(xiàn)場環(huán)境要求低等優(yōu)點��,廣泛應用于工業(yè)領域�����。

2���、鍛件的加工工藝及常見缺陷

鍛件是由低合金鋼在熱態(tài)下,通過壓力加工而形成��。這種壓力加工包括自由鍛�����、快速鍛和擠壓鍛等不同的鍛造方式���。鍛造中易產(chǎn)生的缺陷有非金屬夾雜物、裂紋����、白點���、偏析、重皮(白點)等�����。這些缺陷的主要特點為:裂紋:鍛造或鍛后熱處理工藝操作不當��,如加熱過快���、終鍛溫度太低�����、應變太快����、太大或坯料原有缺陷��,引起鍛件局部破裂而形成裂紋����。鍛造裂紋多見于鍛件表面。裂紋主要有中心鍛造裂紋�����、內(nèi)應力引起內(nèi)部裂紋���、縮孔殘余裂紋�����、夾雜些裂紋等�。

2.1 中心鍛造裂紋

中心鍛造裂紋的產(chǎn)生可歸納為三方面的原因:

(1)鍛造前�����,工件加熱不均勻或不足��,俗稱沒有燒透�;

(2)最終鍛造溫度過低�����,工件外部冷卻快��,中部冷卻慢;

(3)溫度過大��,由于高熔點或低熔點的夾雜物在晶界上密集折出���。

2.2 內(nèi)應力引起內(nèi)部裂紋

在高碳或高合金鋼錠加熱時,工件內(nèi)部有時形成橫向或縱向裂紋�。原因是鋼錠表面加熱快��,表面與內(nèi)部溫差大��,表面熱脹也會對內(nèi)部形成較大的拉應力�,即熱應力��。再與殘余應力共同作用下��,縱向拉應力也可能導致鍛件內(nèi)部產(chǎn)生橫裂紋。

2.3 縮孔殘余裂紋

錠模不當���,澆鑄不當�����,縮孔不完全集中在冒口,或冒口切除不足致使縮孔殘余留在工件中�����,引發(fā)的裂紋�����。如果鍛件所使用的鋼錠有較嚴重的縮孔����,在鍛造時沒有完全切除���,將在鍛件中形成殘余縮孔裂紋缺陷�。

2.4 夾雜形裂紋

夾雜物比較集中、比較嚴重的鋼錠鍛造工件時,由于夾雜物的存在也使工件破裂而形成中間有夾心的夾雜性裂紋���,這種缺陷和夾雜物混雜在一起。

白點:在某些金屬零件的斷口上��,有時會發(fā)現(xiàn)圓形和橢圓形���,表面光滑呈銀白色的斑點��,尺寸大小不等�����。實質上,白點缺陷是裂紋性缺陷���,它嚴重影響著金屬的延伸率、收縮率及韌性�����,白點缺陷是由于氫和組織應力造成的��,在冶煉和澆鑄����、鍛造過程中進入金屬中的氫元素是以院子形態(tài)存在的�,在鍛造后過程中����,由于緩慢冷卻��,原子氫有從金屬內(nèi)部向外部擴散的趨勢���,如果冷卻過快,溢不出來的氫分子��,在聚集的地方會造成巨大的局部氫壓力�����,超過金屬強度就產(chǎn)生了白點缺陷。

容易使金屬材料破裂的原因有:

(1)開始在熱應力與相變應力共同作用下形成微小裂紋核;

(2)強化元素與氫的聯(lián)合作用使微裂紋核擴大����;

(3)氫會使材料組織應力增高��、鋼的晶格強度會下降�����;

(4)溶解的氫會向微小裂紋的自由表面擴散��,促使應力升高�����,或產(chǎn)生氫脆使裂紋產(chǎn)生不穩(wěn)定的狀態(tài)�,所以白點類缺陷的形成過程�����,是一個逐漸發(fā)生和不斷長大的過程���。

白點類缺陷較為集中��,對超聲波的漫反射衰減很嚴重,影響底面反射波高度及底面反射次數(shù)��。)

折疊:鍛造時操作不當�,鍛件表面凸出部位或氧化皮擠壓在鍛件中形成折疊��。折疊位于鍛件表面或近表面����,又稱重皮���。

夾雜:冶煉、澆鑄時���,殘留在金屬中的難熔金屬或非金屬雜質形成片狀夾雜。

3�����、鍛件超聲波檢驗方法及控制要點概述

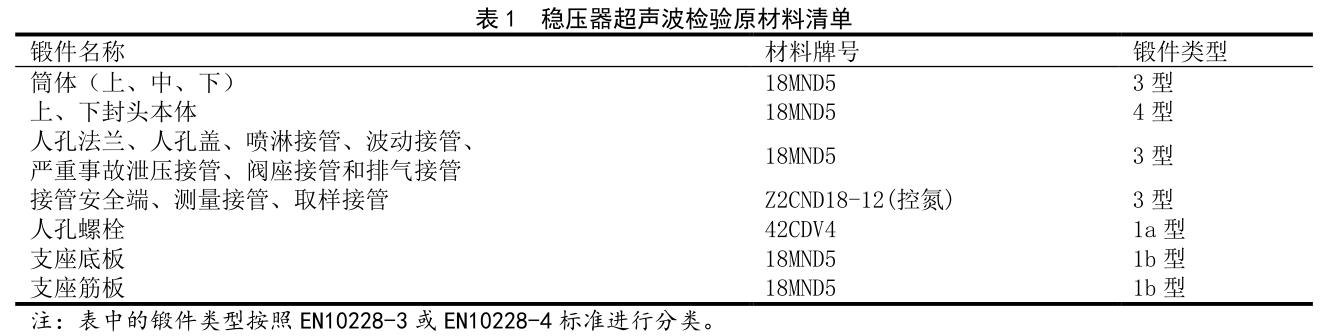

超聲波檢驗是上述缺陷檢驗的主要檢驗方法���。由于制造穩(wěn)壓器的鍛件的幾何形狀和結構不同,所采用的超聲檢驗技術也不同��,但最終的目的都是要反映出工件的內(nèi)部質量狀況��,保證所制造的產(chǎn)品滿足標準要求���。在穩(wěn)壓器項目制造過程中合金鋼鍛件和不銹鋼鍛件的超聲波檢驗主要依據(jù) RCC-M (2007 版)及 FM1061修改單進行超聲波檢驗�����,進行超聲波檢驗的鍛件見表 1����。

從表 1 可以看出����,鍛件類型主要包括 1 類���、3 類和4 類?��,F(xiàn)分別對不同類型的鍛件的超聲波檢驗方法及控制要點進行概述:

3.1 1 型鍛件

1 型鍛件分為 1a 型和 1b 型��,1a 型鍛件為圓柱形鍛件�����,1b 型鍛件為矩形鍛件����。

1 型鍛件的鍛造工藝主要以拔長為主��,因而大部分缺陷的取向與軸線平行�。因此�����,超聲波檢驗時以縱波直探頭檢測效果最佳。超聲波檢驗時���,1b 型應從圖示1 中的兩個相互垂直的表面及縱向表面即共三個面進行檢驗����,檢驗方案制定需注意鍛件檢驗時對比試塊的選擇是否滿足被檢工件厚度要求�。1a 類圓柱形鍛件進行超聲波檢驗時不僅需按圖示進行環(huán)繞圓柱側面進行100%掃查����,同時還應用直射縱波在鍛件的端面作軸向檢驗,在檢驗方案制定的過程中通常存在下述問題:

3.1.1 工件直徑小耦合不好

人孔螺栓為 M48×527mm 的棒材����,棒材鍛件類型為1a 類��,按設計文件要求應在棒材圓周面和端面對棒材進行 100%的超聲波檢驗�。棒材直徑較小��,此時若選擇單晶直探頭晶片尺寸較大,則探頭與被檢工件的間隙較大�����,耦合效果差��,此時為避免探頭搖動并保證探頭與工件良好的�����、均勻的聲耦合����,可在探頭前加裝曲率與被檢驗工件相吻合的探頭靴���,此時應注意校準時和檢驗時均應使用探頭靴。

3.1.2 1a 類鍛件長度過長產(chǎn)生側壁干涉

對于 1a 類鍛件�,當縱波直探頭檢驗時��,探頭若靠近側壁�����,則經(jīng)側壁反射的縱波或橫波與直接傳播的縱波相遇產(chǎn)生干涉����,對檢驗帶來不利影響�����。為了避免產(chǎn)生側壁干涉而影響檢驗結果的判定����,在審核供方制定的無損檢驗方案時,應注意 1a 類鍛件的長度是否會產(chǎn)生側壁干涉���,若產(chǎn)生側壁干涉�,可采用的解決方案為:①是否可將過長產(chǎn)生側壁干涉的鍛件切割開后分段進行超聲波檢驗�;②當鍛件長度不可分割時可在鍛件圓周面增加斜探頭軸向檢驗進行補充。

3.1.3 試塊中反射體的深度與被檢驗工件的厚度不符合

鍛件進行超聲波檢驗時應至少使用 3 個孔來制作DAC 曲線���,并且該 DAC 曲線應覆蓋整個被檢鍛件的厚度��,但有時供方無損檢驗方案中的試塊厚度不滿足要求,此時建議供方設計制造新的試塊或是增加雙晶直探頭補充 1a 類鍛件檢驗時產(chǎn)生的盲區(qū)�����,保證能做到對鍛件的全體積進行檢驗�����。

3.2 3 類鍛件

穩(wěn)壓器接管鍛件(人孔法蘭���、人孔蓋�����、噴淋接管�����、波動接管等)為 3 類鍛件�����,此類鍛件的鍛造工藝是先鐓粗,后沖孔�,再滾壓���。因此�����,缺陷的取向比軸類鍛件中的缺陷取向復雜����,所以該類鍛件的檢測既需要進行縱波檢測��,還應進行橫波斜入社檢測�。穩(wěn)壓器項目的 3類鍛件主要按照 EN10228-3 或 EN10228-4 標準的規(guī)定 3類鍛件外內(nèi)徑之比小于等于 1.6 時需要進行斜射波周向檢驗����。

針對此要求需注意下述問題:

3.2.1 鍛件工藝余量導致檢驗疏漏

制造廠出于制造工藝的需要對于穩(wěn)壓器上的接管等 3 類鍛件提料時內(nèi)外壁均留有余量�����,使得根據(jù)上游圖紙最終外內(nèi)徑之比小于 1.6 的 3 類鍛件在采購時外內(nèi)徑之比大于 1.6���,根據(jù)標準此時不需要進行斜射波周向檢驗���,而鍛件在制造過程中機加工到最終尺寸后(外內(nèi)徑之比小于 1.6)又疏漏了此項檢驗要求����,導致在漏檢或在接管內(nèi)壁堆焊完并焊接到封頭上后進行了補充檢驗,此時進行超聲波檢驗因內(nèi)壁存在堆焊層并且鍛件結構形式等原因導致檢驗效果遠不如在鍛件制造廠檢驗效果好。鑒于上面的經(jīng)驗反饋�����,在穩(wěn)壓器人孔法蘭����、噴霧接管�����、波動接管��、嚴重事故泄壓接管�����、閥座接管和排氣接管等鍛件采購階段,在鍛件圖中標注鍛件最終輪廓,并在鍛件圖的技術要求中規(guī)定按照鍛件的最終輪廓對鍛件進行斜射波超聲波檢驗��,且校準試塊反射體的制作應按鍛件的最終尺寸��。此要求消除了鍛件在原材料供方不進行超聲波檢驗而鍛件入廠進行超聲波檢驗而不合格的風險���,同時保證了鍛件在

最適合的時機和形狀進行了超聲波檢驗�。

3.2.2 3 類鍛件斜探頭檢驗耦合問題

對于接管及接管安全端等 3 類鍛件,當外內(nèi)徑之比小于 1.6 時需要進行斜射波檢驗���,當鍛件外徑小于250mm 時,應注意探頭與工件表明的耦合情況���,為避免探頭搖動并保證探頭與工件的良好的����、均勻的聲耦合和恒定的聲束角度�,可安裝仿形的探頭靴���。校準時和檢驗時均應安裝探頭靴���。

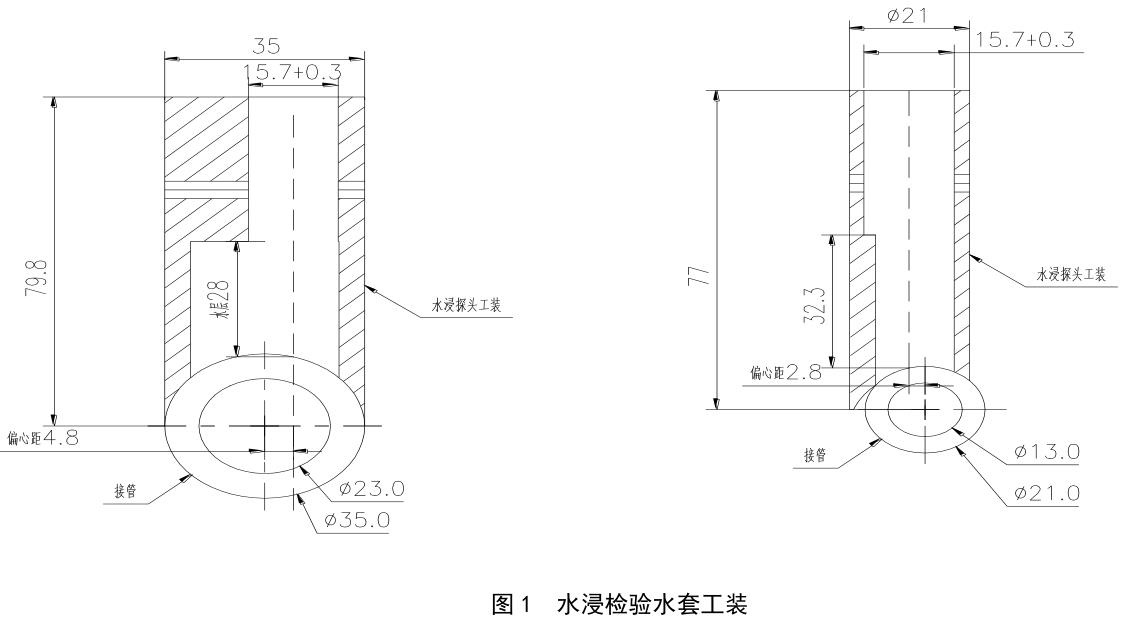

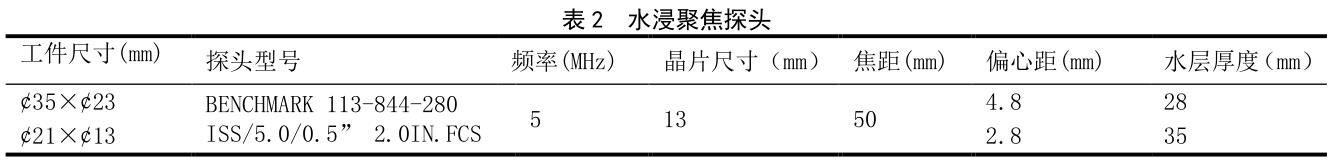

3.2.3 溫度測量接管等接管鉆孔后的斜射波檢驗

穩(wěn)壓器的取樣接管等儀表接管為 3 類鍛件,且外內(nèi)徑之比小于 1.6����,應進行正反兩個方向的周向斜射波檢驗����,接管的外徑為¢35mm����,內(nèi)徑為¢23mm�,壁厚為 5.5mm�,材質為 Z2CND18-12(控氮)。接管鍛件進行接觸法超聲波檢驗時的難點為:管徑小���,曲率大,入射聲束從曲面入射的一開始就由于晶片的切向尺寸影響����,而必然有發(fā)散��,檢驗過程中容易有干擾波產(chǎn)生;而聲束在管壁內(nèi)傳播����,要經(jīng)過管材內(nèi)壁反射���,聲束發(fā)散同樣較大��,檢驗過程中波束擴散嚴重,靈敏度低����。同樣,接觸法探頭斜楔使用一段時間后必然會發(fā)生磨損�,從而導致斜探頭在工件中的折射角發(fā)生變化����,將導致檢驗靈敏度降低。為了改善此問題�����,我公司設計制作水浸探頭工裝并定制水浸聚焦探頭���,使得聲束在工件中得到進一步聚焦,提高了檢驗靈敏度�,水浸聚焦探頭選擇及參數(shù)設置見表 2���,水浸檢驗水套工裝見圖��。

3.3 4 類鍛件

4 類鍛件的鍛造工藝主要以鐓粗為主,缺陷以平行于端面分布為主�,所以用直探頭在一個平面上掃查��,同時采用斜射波在鍛件的表面進行四個方向的檢驗。

4�����、總結

鍛件在核電產(chǎn)品制造過程中的應用極為廣泛�,而超聲波檢驗是鍛件產(chǎn)品質量控制的一種重要的無損檢驗方式�。結合穩(wěn)壓器制造過程中鍛件所用鍛件的特點及在檢驗時存在的問題���,對鍛件超聲波檢驗總結如下:

4.1 合理選擇超聲波檢驗的時機

鍛件的超聲波檢驗通常安排在調(diào)質熱處理后進行����,如果由于鍛件的幾何形狀限制�����,不能在調(diào)質熱處理之后作全面檢驗����,允許在調(diào)質熱處理前進行檢驗���,但在調(diào)質熱處理后仍需要對其再次進行盡可能完整的超聲波檢驗�。若鍛件在鍛造過程中���,需要鉆孔、開槽���、車斜度或加工外部臺階輪廓���,則超聲波檢驗應安排在這些加工工序前進行�����。

鍛件檢驗超聲波時應關注鍛件的形狀及最終鍛件尺寸����,根據(jù)最終鍛件尺寸選擇超聲波檢驗探頭試塊等工藝參數(shù)���;當最終尺寸不能進行檢驗時可在接近最終尺寸的階段進行檢驗,當由于鍛件尺寸原因無法實施最低要求的檢測時應選擇合適的方案進行補充���。

4.2 選擇合適的超聲波檢驗探頭

超聲波檢驗時超聲波檢驗探頭的選擇至關重要����,尤其是檢驗曲率較大的鍛件����,如果此時選擇平面探頭,則探頭與被檢工件的耦合較差�����,致使靈敏度降低����,將會導致缺陷漏檢�。因此�,在檢驗時對曲率較大的鍛件���,可選用探頭與被檢工件表面間隙不大于 0.5mm 的探頭,可修磨探頭斜楔或選擇晶片尺寸較小的探頭��,保證耦合效果���。但此時應注意斜探頭角度的變化����,應設計制作相應的試塊對斜探頭的入射角和前沿值進行測量���。

4.3 試塊的選擇

為了避免鍛件超聲波檢驗時因試塊與被檢工件衰減不同或曲率不同而引起的檢驗結果的差異,試塊的制作應按下述要求:

試塊的材料應取自:

被檢件延長段或被檢件中割下的余料��;與被檢具有相同材料和熱處理狀態(tài)的部件上割下的余料�;

與被檢件具有相近聲學特性的材料����,通常要求聲速為被檢工件的±5%�����;

除應關注被檢工件與試塊材料方面的差異外��,還應注意不同曲率造成的差異,通常����,被檢件的檢測面曲率半徑小于或等于 250mm 時����,應采用曲率半徑與工件相同或相近的對比試塊進行靈敏度的校準��。

4.4 根據(jù)鍛件的制造工藝選擇合適的檢驗面

結合鍛件的制造工藝等特點��,鍛件超聲波檢驗在可達時在至少兩個相互垂直的表面進行直射波檢驗�,對于筒形鍛件和碗形鍛件還應采用斜射波進行周向斜射波檢驗或周向斜射波和軸向斜射波相結合的四個方向的檢驗���。

4.5 檢驗過程的控制

鍛件檢驗時,雖然有些缺陷的當量大小未達到拒收水平����,但是多個小缺陷的存在會對底面回波產(chǎn)生影響。因此�����,在檢驗時應同時關注底波降低量和是否存在超過驗收準則的不合格缺陷顯示存在����。

參考文獻

[1]李述亭,鄭國渠,黃群.鋼鍛件超聲檢測缺陷定性分析研究[J].鋼鐵研究學報,2013(5).

[2]康洪濤.大型鍛件的超聲波檢測[J].重慶理工大學,2010(10).

[3]張國杰.平鍛機鍛件缺陷分析及對策[J].鍛壓裝備與制造技術,2013(2).

相關鏈接