氧化銦錫(IndiumTinOxide���,簡稱ITO)靶材由于具有比較低的電阻率以及高的透光率的特性���,目前應用于太陽能電池�、導電玻璃和等離子顯示器等領域��,特別在液晶顯示器(LCD)領域�����,應用非常廣泛。隨著LCD畫面尺寸趨向大型化���,高精密化����、低電阻特性��、高透光率均成為ITO發(fā)展的重點��,這會對ITO靶材成形工藝帶來巨大的挑戰(zhàn)���。因此�,研究ITO靶材各種成形技術就變得至關重要����。

ITO靶材成形技術的目的是為了獲得內部均勻和密度較高的坯體,提高成形技術是提高ITO靶材產品質量的關鍵步驟����。ITO靶材成形技術一般分為干法與濕法兩種。干法成形本質上是一種模具壓制的成形方法��,易于實現自動化生產,而且在壓力作用下批件的致密度很高���,通常不需要進行干燥處理����,ITO靶材的干法成形工藝主要有冷等靜壓成形���、沖壓成形、模壓成形及爆炸成形等����。濕法成形是采用溶液、固液混合物�����、氣液混合物等原料進行反應�,制備目標物質的過程。濕法工藝需要干燥處理����,變形收縮較大,氣孔較多�����,坯體致密度較低,但可以生產大尺寸及形狀復雜的的靶材�����,通過合理的燒結工藝可以獲得高穩(wěn)定性��、高均勻性及高密度的ITO靶材��。

ITO靶材的濕法工藝主要有擠壓成形�、凝膠注模成形及注漿成形等。

1���、干法成形工藝

1.1冷等靜壓成形

冷等靜壓成形是在常溫下��,將待壓的ITO粉按配比置于高壓容器中����,利用液體介質不可壓縮的性質和均勻傳遞壓力的性質從各個方向對試樣進行均勻加壓��,當液體介質通過壓力泵注入壓力容器時��,根據流體力學原理����,其壓強大小不變且均勻地傳遞到各個方向�。相對于軸向壓制成形而言�����,冷等靜壓通過液體介質傳遞的壓力在各個方向上是相等的�,而且粉料與模具的摩擦力小,坯體表面受力相對均勻��,密度比較均勻�。但是如果生產形狀復雜或者大尺寸靶材時會導致內部受力不均勻導致密度分布不均勻而引起開裂和在鍍膜過程中出現中毒現象。為了克服以上缺陷���,黃誓成等將配制的ITO粉裝入管狀柔性模具中,冷等靜壓成形后���,卸壓至常壓的過程中采用N(3≤Ⅳ≤8)級卸壓保壓���。通過這樣的成形工藝燒結所得的靶材相對密度在99%以上,而且可生產均勻的ITO薄膜�;駱樹立等在ITO粉中加入水、無水乙醇�����、丙酮或異丙醇并放入球磨罐中球磨過篩后,在鋼模具中預先干壓��,再進行冷等靜壓成形����。通過這種工藝燒結所獲得的靶材相對密度為99.7%,晶粒度小��,從而靶材中毒也減?���。获槝淞⒌冗€在振動頻率為1000~5000Hz下將配制的ITO漿料注入模具�����,通過這種振動注漿的坯體干燥���,然后再進行冷等靜壓成形��,燒結后的靶材相對密度為99.8%�����,密度分布均勻��,有效解決了大尺寸(350×750×6mm)靶材的應力問題�。

1.2沖壓成形

沖壓成形工藝是通過模具對坯料施加壓力,使之產生塑性變形或分離����,從而獲得一定尺寸、形狀和性能的工件的加工方法���。用此種方法可以得到形狀復雜����、用其它加工方法難以加工的工件���,沖壓件的尺寸精度有模具保證的,因此尺寸穩(wěn)定�����,互換性好�;材料利用率高,操作簡單�����,易于實現機械化和自動化、生產率高����。但是沖壓件中的應力大,容易導致開裂�����,所以國內外利用這種方法生產ITO靶材比較少見��,而日本的真崎貴責為了防止ITO靶材的開裂�,先配制好ITO比例,加入聚乙烯醇混合����,過篩后將所獲得的粉末填充在沖壓用的模具中,進行沖壓成形�����,獲得200×500×10mm的成形體����,燒結后所得176×440×8.8mm的靶材���,最高的相對密度達99.2%,殘留應力在-200~-650MPa�����。真崎貴責認為在上述殘留應力范圍內ITO濺射靶即使在與銅制的背板等粘合時也不易產生裂紋����。

1.3模壓成形

模壓成形(又稱壓制成形)是先將粉狀、粒狀或纖維狀的塑料放入成形溫度下的模具形腔中���,然后閉模加壓而使其成形并固化的作業(yè)�����。模壓成形的特點在于原料的損失小����,制品的內應力很低�,且翹曲變形也很小��,機械性能較穩(wěn)定��,成形較大形平板狀制品,壓所能成形的制品的尺寸僅由已有的模壓機的合模力與模板尺寸所決定��,制品的收縮率小且重復性較好�,產效率高,便于實現專業(yè)化和自動化生產��。但是模壓成形生產的ITO靶材密度較低且組織分布不均勻���,這會導致濺射鍍膜時產生結瘤�����,從而降低使用壽命����。用于模壓成形的ITO粉末一般要進行造粒�,通常在ITO粉末中加入聚乙烯醇混合,干燥后裝入模具�����,在一定壓力下成形�����,所得的坯體燒結后ITO靶材的相對密度為99%,電阻率比較低����。汪建新等則在ITO粉末中加入聚乙烯醇縮丁醛,從而改善粉末在壓制過程中的成形性能��,提高壓坯強度�����,防止樣品脫模后開裂�。坯體燒結后的相對密度最高為99%且組織均勻無偏析現象。為了進一步提高ITO靶材的密度��,陳敬超等通過超聲場活化鋼模壓制和冷等靜壓復壓得到較高致密度的坯體�,燒結后其相對密度提高到99.3%。為了進一步提高組織的均勻性��,張?zhí)焓鎸⒑琒n2+鹽溶液與納米InO粉體制成In2O3����,懸浮液進行混合,加入沉淀劑進行沉淀處理����,靜置陳化,最后得到In2O3��,表面均勻包覆有SnO2的包覆粉�����,將所制的包覆ITO粉在130~170MPa壓力下壓制成形�����,燒結后所制得的ITO靶材組織均勻�,相對密度為99%。

1.4爆炸成形

爆炸成形是利用爆炸物質在爆炸瞬間釋放出巨大的化學能對金屬坯料進行加工的高能率成形方法��。其成形原理是:粉末在炸藥爆炸瞬間巨大的壓力作用下�,改變粉末通常所固有的特性,最終將粉料壓制成相對密度極高的大型坯體�。爆炸壓實過程中伴隨著熱能的產生,以及在這一瞬間過程中存在著復雜的物理變化���,如熔化�����、相變�、顆粒的破碎、位錯及裂紋等���。爆炸成形特點適合于小批量��、大型且形狀復雜的產品生產�����,所得壓實件具有超細晶粒結構��,能壓制各種粉末組合�����,而沒有組成相之間的相互作用���。

李曉杰等通過爆炸成形工藝制備的ITO靶材相對密度最高為98.7%,靶材晶粒度小��,微觀結構�����、成分均勻;張越舉等也通過爆炸壓實成形獲得組織結構均勻的ITO納米靶材���。但是使用爆炸成形工藝必須建立爆炸現場����、訓練有關爆破技術人員且存在爆炸噪聲等安全問題����,所以在ITO靶材生產上����,這種工藝比較少見。

2��、濕法成形工藝

2.1擠壓成形

擠壓成形是將粉料�����、粘結劑及潤滑劑等與水均勻混合�,然后將塑性物料放在模具模腔或擠壓筒內,施加強大的壓力��,迫使物料定向塑性變形��,從擠壓模的模孔中擠出而得到所需的管狀��、柱狀�、板狀以及多孔柱狀且具有一定力學性能的成形體。廣泛應用于傳統耐火材料如爐管���、護套管以及一些電子材料的成形生產��,而應用于ITO靶材也有報道���。比如周曉龍等?���!巴ㄟ^對不同粒度的ITO粉進行恰當配比后,適當加入去離子水�、分散劑(聚乙二醇)、粘結劑(聚乙烯醇)球磨過篩后�����,在一定壓力條件下擠出片坯�,然后反復碾壓2~4次,將坯體在一定溫度脫脂后���,燒結得到高致密度的ITO靶材�。但是本身擠出成形就存在物料強度低、易變形�、坯料表面易產生凹坑、起泡���、開裂以及內部裂紋等缺陷�,所以應用在ITO靶材制備中會受到很大的限制�。

2.2凝膠注模成形

凝膠注模成形主要是通過制備低粘度�、高固相體積分數的漿料,再將漿料中的有機單體聚合使?jié){料原位凝固�,從而獲得高密度、高強度��、均勻性好的坯體��。該技術是把陶瓷成形與高分子化學相結合的原位成形技術����,特點在于:操作簡單,成形的生坯強度很高�,能直接進行機械加工,制作成本更低�,并且所用的添加劑可全部是有機物�,燒結后無雜質殘留�����,并廣泛應用于組分陶瓷��、多組分陶瓷�����、多孔陶瓷�����、梯度陶瓷等領域��。該技術在ITO靶材成形技術中�����,因為生產的靶材產品穩(wěn)定性高�����、均勻性好����、致密度高�����、可成型大尺寸及復雜形狀的靶材而被許多科研工作者研究應用���。比如張?zhí)焓嬉訧TO粉為原料,與有機單體�����、膠聯劑��、有機分散劑�、引發(fā)劑和水混合球磨�,制備出低粘度高固相體積百分數的濃懸浮液;將懸浮液倒入模具內��,在室溫至80c℃�����,時間1~20h��,在該條件下,有機單體持續(xù)發(fā)生凝膠反應��,漿料的黏度隨反應的進行急劇增加��,從而導致漿料中的ITO粉體被原位包裹��、固化成型��,最終形成具有一定強度和柔性的三維網狀結構�,得到一定溶劑的坯體,脫模干燥后�,得到較高強度的坯體,然后燒結獲得均勻性好���,相對密度99%以上的ITO靶材�����;楊碩等¨配備固相含量(質量比)為75%~85%的ITO漿料�����,并加入有機分散劑��、有機單體�����、膠聯劑���、引發(fā)劑及催化劑球磨后注入金屬����、玻璃或塑料模具����,脫模干燥后原位凝固成型,將成型坯體脫脂�����、燒結得到壓應力分布均勻�、相對密度為99.4%����、電阻率為1.6X10-4Ω.cm的ITO靶材;楊碩等認為高固相含量可以制備高密度的ITO靶材����,因為高固含量漿料其成型的坯體密度高�、強度大�,坯體不易在后續(xù)搬運、干燥��、脫脂的過程中發(fā)生開裂����,同時高固含量的漿料中水分含量較低,故干燥(固化)過程中坯體的收縮量小�,不易產生變形。所以他們配制的高固含量(86%~90%)漿料�,注模原位凝固成型后的坯體(265X80mm),燒結可得到相對密度為99.6%的ITO靶材����。但是坯體尺寸并不滿足于市場要求,所以楊碩等又通過在上述添加劑基礎上��,再添加應力緩釋劑和增塑劑�,并配制固相含量為85%~90%的ITO漿料,球磨����、澆注、原位凝固得到不變形、高強度及高密度的大規(guī)格(300X400X10mm)的ITO靶材坯體���。

凝膠注模成形工藝由于添加很多添加劑����,這會對環(huán)境造成污染����,生產過程中對人也有毒害作用,所以甘雪萍等以ITO粉末為原料����,加入凝膠體系中無毒的水溶性環(huán)氧樹脂作為成型劑,球磨后注模原位凝固成型坯體�,坯體在一定溫度下燒結后所得到InO單相立方結構,相對密度達到99.5%���,電阻率也比較低且成分均勻����。該方法優(yōu)點在于用無毒害的凝膠體系代替了生產工藝中的有毒物質���,可提高生產人員的安全系數,并最大程度降低對環(huán)境的污染。

2.3注漿成形

注漿成形���,亦稱澆注成形���,是基于多孔石膏模具能夠吸收水分的物理特性,將陶瓷粉料配成具有流動性的泥漿��,然后注入多孔模具內(主要為石膏模)�����,水分在被模具(石膏)吸入后便形成了具有一定厚度的均勻泥層��,脫水干燥過程中同時形成具有一定強度的坯體���。其完成過程分為三個階段:首先泥漿注入模具后����,在模具毛細管力的作用下吸收泥漿中的水��,靠近模壁的泥漿中的水分先被吸收��,泥漿中的顆粒開始靠近�����,形成最初的薄泥層;其次水分進一步被吸收�����,其擴散動力為水分的壓力差和濃度差���,薄泥層逐漸變厚�����,泥層內部水分向外部擴散�����,當泥層厚度達到注件厚度時��,就形成雛坯�;再次模具繼續(xù)吸收水分�,雛坯開始收縮,表面的水分開始蒸發(fā)�,待雛坯干燥形成具有一定強度的生坯后,脫模即完成注漿成型��。注漿成形的特點在于:適用性強,不需復雜的機械設備��,只要簡單的模具就可成型�����,能制出任意復雜外形和大型尺寸的靶材�,成型技術容易掌握�,生產成本低,坯體和燒結體的穩(wěn)定性好和結構均勻性好���,對粉體無特殊要求���,工藝過程易于控制。其主要缺陷在于:勞動強度大���,操作工序多�����,生產效率低�����,生產周期長��,石膏模占用場地面積大�,模具損耗大,不適合連續(xù)化��、自動化��、機械化生產�����。然而可以制備大規(guī)格�����、高密度�����、均勻的ITO靶材�,所以倍受ITO靶材行業(yè)的青睞����。目前注漿成形的技術難點在于漿料存在固含量低����、黏度大���、流動性差�����,這會使制備出的坯體容易出現開裂、分層�����、不均勻�����、變形等����,造成廢品率增加。針對這些難點�,ITO靶材行業(yè)的工作者也做了大量的研究。

馬曉波等¨認為漿料固含量(質量比)如果不到60%��,得到的ITO燒結體容易脆;漿料固含量超過85%時����,注漿成型時易開裂。還認為ITO晶粒中少量存在InSnO:晶粒的存在一方面提高ITO靶材的密度及表面粗糙度��,降低靶材的結瘤速率���;另一方In4Sn3O12晶粒分布在ITO晶粒三晶粒的交匯處����,燒結過程中會起到減緩晶界遷移�、細化晶粒提高ITO靶材力學強度的作用。因此他們通過對配制的ITO漿料加入粘結劑��、保濕劑�����、潤滑劑及消泡劑球磨混合后����,注入不銹鋼模具中,并對模具上方進行減壓抽空排出水分成型,脫模干燥后的生坯�,燒結后得到含In4Sn3O12相的大尺寸(400X600mm)ITO靶材,相對密度達到99.7%�����,電阻率低至1.65X10-4Ω.cm C·E·金等則認為如果漿料固含量(質量比)低于75%���,會使靶材制造期間出現開裂且出現不均勻和低密度現象���,所以他們將漿料固含量控制在75%~85%,并且再在漿料中加入專用高密度促進劑(基于磷化物)���,混合球磨后,注入熟石膏模具中成型����,干燥脫脂后的坯體,燒結后得到相對密度為99.5%的大尺寸(600×300mm)ITO靶材�。而楊碩等認為高固含漿料可以得到高強度、高密度的坯體�����,所以配制的ITO漿料固含量在85%~90%之間��,為了保證漿料的流動性,把黏度控制在112-295mPa.s����,球磨混合后,采用雙面吸漿石膏注模成型��,干燥脫脂后的坯體����,燒結得到相對密度為99.6%的大尺寸(500×400ram)ITO靶材,然而存在10%的開裂�����。羅濟錦等9J認為石膏模具進行雙面吸收����,雖然可以加速漿料中的液體吸收,縮短成型時間����,卻會造成生坯流紋,影響密度均勻性���,且漿料中的液體被多方向的吸力拉扯�����,容易使大型坯體中層粉末的黏結性較差而產生分層剝離的現象����;此外,石膏模具的吸收速度若不一致�����,容易導致坯體開裂�。所以他們采用石膏模具單向吸水,即模具側壁無法吸水���,僅有底部使用多孔的石膏材料。此種方法可以一次注漿�,這樣可以提升粉末堆積的均勻性以及生坯的致密性,最后燒結得到不開裂���,無剝離的ITO靶材�,其相對密度為99.5%��。另外,BostenBalueh認為注漿成形制備的ITO靶材�����,如果使用常用的助燒劑���,會使顆粒晶界發(fā)生分解和熔融�����,而且ITO本身是難以燒結的材料����,現有的助燒劑不足以能夠以高生產率制造具有高和均勻密度的大尺寸靶材�。所以他們在ITO漿料中加入專門的助燒劑(基于砷、銻��、鉍���、硒�����、碲或硼的化合物)球磨混合后�,注入固定在加壓粉漿澆注機中的多孔聚合物模具中,并在10MPa壓力下澆注30min成型�,干燥脫脂后得到的生坯,在一定溫度下燒結得到尺寸為1500×800×20mm的ITO靶材���,相對密度為99.8%����。

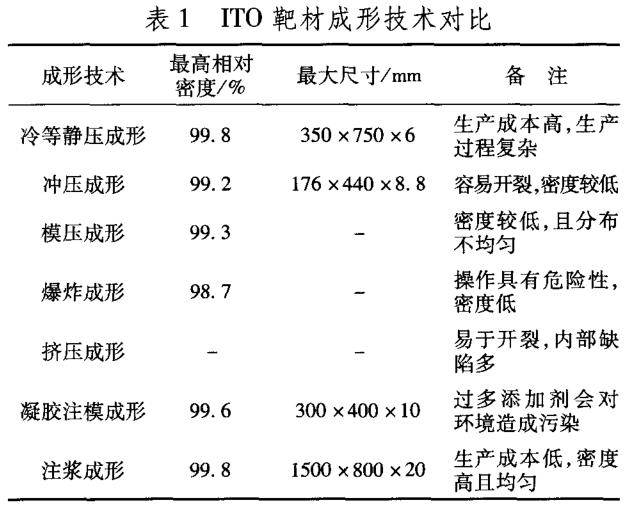

3�、ITO靶材成形技術對比

ITO靶材成形技術對比見表1。

從表1看出�,注漿成形可以得到高密度、大尺寸的ITO靶材���,而且生產成本低�����,無污染����,適合當前市場的需求��。

4����、展望

隨著全球對液晶平板顯示器和智能手機的需求量急劇增長,造成對銦及銦制品(主要是ITO靶材)的需求量大大增加���,我國雖然銦資源豐富��,但是還沒有從根本上突破ITO靶材大尺寸�����、高密度�、低電阻率及均勻性等主要問題�,而高端的LCD面板還是依賴于進口。雖然國內注漿成形技術可以得到大尺寸����,高密度的ITO靶材,但是其密度還是未能適合生產高端的ITO產品���,且由于加入較多的添加劑�,可能造成濺射鍍膜結瘤�;獲得大尺寸靶材,漿料的分散性研究也變得尤為重要��。所以為了打破國外技術壟斷,科研工作者還必須在ITO靶材成形�、燒結等環(huán)節(jié)開展大量的基礎研究工作。

參考文獻:

[1]黃誓成����,何健進,陸映東.一種氧化銦錫旋轉靶材的制備方法[P].中國專利:CN103274699A�����,2013-09-04.

[2]駱樹立����,王建堂,李慶豐�,等.一種ITO靶材的制備方法[P].中國專利:CN102173817A,2011-09-07.

[3]駱樹立��,王建堂���,李慶豐��,等.一種ITO靶材的成型方法[P].中國專利:CN102173816A����,2011-09-07.

[4]真崎貴責.ITO濺射靶及其制造方法[P].中國專利:CN102285791A��,2011-12-21.

[5]汪建新���,陳迪���,姜崇喜,等.一種高致密度低電阻ITO靶材的微波摻雜燒結方法[P].中國專利:CN103232234A����,2013-08-07.

[6]陳敬超,周曉龍�����,杜焰��,等.一種氧氣氛無壓燒結制備ITO靶材的方法[P].中國專利:CN102167597A�,2011-08-31.

[7]張?zhí)焓?ITO濺射靶材的生產方法[P].中國專利:CN103274683A,2013-09-04.

[8]李曉杰����,張越舉,閻波浩�,等.納米ITO粉末爆炸壓實及后續(xù)燒結工藝研究[J].材料科學與工藝.2006���,14(2):155-158.

[9]張越舉,李曉杰��,閆洪浩�,等.預熱爆炸壓實燒結納米ITO陶瓷粉末[J].稀有金屬材料與工程.2007,36(9):1681~1684.

[10]周曉龍���,曹建春�����,陳敬超��,等.~種大尺寸ITO靶材的制備方法[P].中國專幣0:CN102531636A���,2012-07-04.

[11]張?zhí)焓?一種ITO陶瓷靶制備方法[P].中國專利:CN102491741A,2012-06-13.

[12]楊碩����,張秀勤,王政紅�,等.一種凝膠注模成型技術制備ITO靶材的方法[P].中國專利:CN102432282A,2012-05-02.

[13]楊碩,王政紅��,張秀勤.一種凝膠注模成型高密度ITO靶材坯體的方法[P].中國專利:CN103302724A���,2013-09-18.

[14]楊碩,郗雨林�����,王政紅.一種凝膠注模成型制備大規(guī)格平板ITO靶材坯體的方法[P].中國專利:CN103465345A�����,2013-12-25.

[15]甘雪萍���,王科��,周科朝��,等.一種銦錫氧化物靶材的制備方法[P].中國專利:CN102910900A��,2013-02-06.

[16]馬曉波�����,王東新�,孫本雙,等一種含In4Sn3Ol2相ITO濺射靶的制造方法[P].中國專利:CN102718499A�����,2012-10-10.

[17]c-E·金����,D·俾路支.用于制造高密度ITO濺射靶的方法[P].中國專利:CN101910087A,2010-12-08.

[18]楊碩�����,王政紅���,張秀勤.一種注漿成型高密度高強度ITO靶材坯體的制備方法[P].中國專利:CN103044021A����,2013-04-17.

[19]羅濟錦��,周建綱.注漿成型用的模具��、其使用方法及所制成的生坯和ITO靶材[P].中國專利:CN101890752A�����,2010-11-24.

[20]BostenBaluch.Manufactureofhighdensityindiumtinoxidesputte-ringtarget[P].UnitedStatesPatent:US2013/0206590(A1),2013-08-15.

相關鏈接